- Sectores

- Dulces y Chocolate

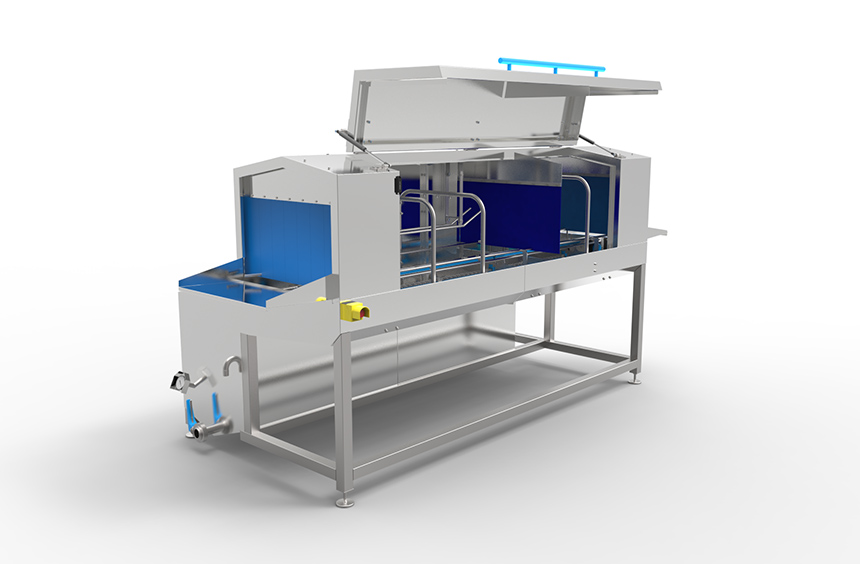

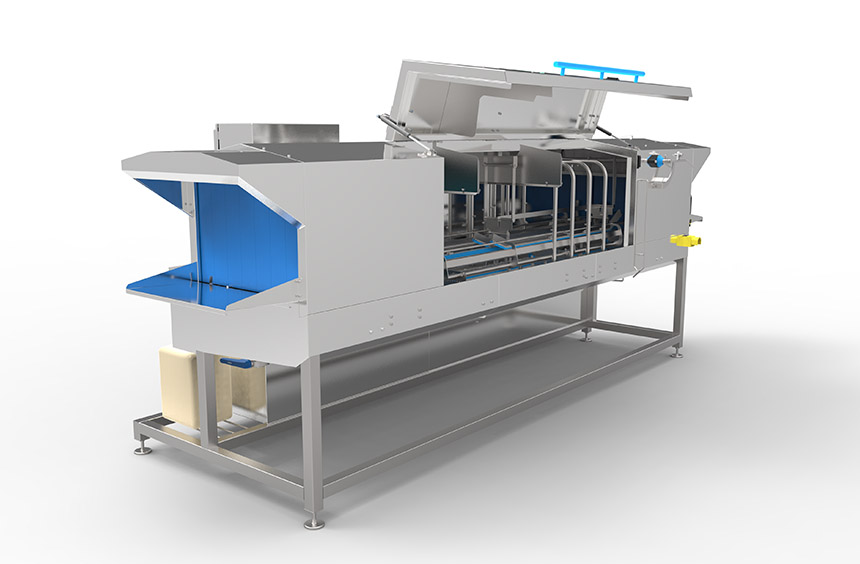

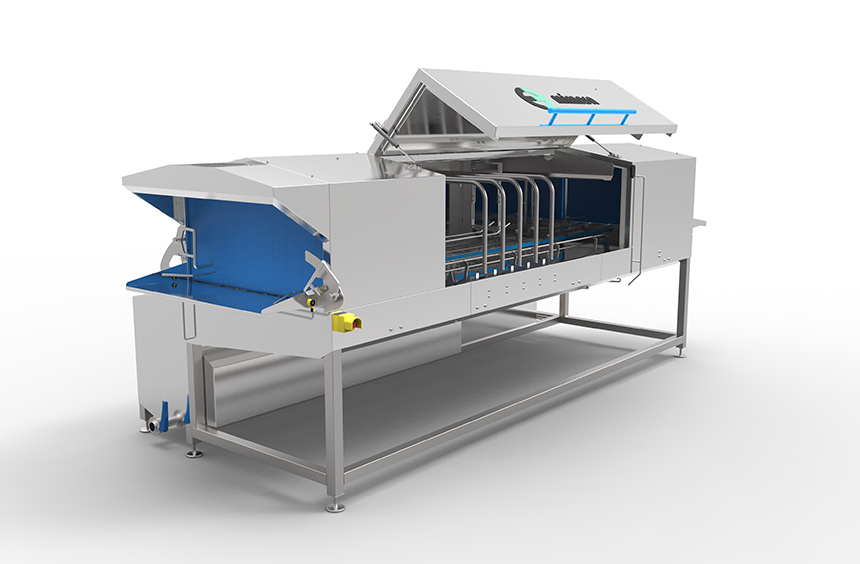

Sistemas de lavado

para el sector dulces y chocolate

Y es que a menudo, como también pasa en otros sectores (por ejemplo el de la panificación), las líneas de lavado ya quedan integradas en la línea productiva de la planta con una fase más del proceso. Es decir, los moldes o bandejas una vez han pasado por todos los procesos, llegan vacíos a la línea de lavado y secado donde se lavan y secan de forma que al salir de ésta ya se dirigen automáticamente al inicio de la línea para volver a comenzar el proceso de fabricación.

Esto obliga a los fabricantes de maquinaria de lavado a cumplir con las más altas exigencias de lavado y, sobretodo, de secado, ya que, en pocos segundos, el molde o la bandeja vuelve a estar llena de producto. Además, el lavado requiere de un mínimo tiempo de contacto para eliminar completamente los restos de azúcar o chocolate, cosa que obliga a aplicar el suficiente efecto mecánico sin afectar la silicona que a menudo presentan estos moldes o bandejas.

Mimasa ha instalado en los últimos años líneas de lavado y secado de moldes, bandejas, cajas, palets, etc. El programa APPCC desarrollado por Mimasa, capaz de monitorizar el estado de los factores claves de la higiene en tiempo real y establecer un control activo de estos parámetros hasta el punto de parar la línea si alguno de estos pusiera en riesgo la garantía higiénica del sistema, es un complemento ideal para este tipo de instalaciones. Todas las máquinas de Mimasa se diseñan y fabrican a medida, según necesidades de cada cliente.

Lavadoras para el sector dulces y chocolate

Lavadoras a medida para el sector dulces y chocolate

![]()

Tu proyecto hecho a medida

Somos sastres para tu sistema de lavado y desinfección. Diseñamos y fabricamos a medida el sistema de higienización que se ajusta a las necesidades productivas de cada sector y empresa.

+![]()

A tu lado

Estamos contigo en todo momento. Te ayudamos a escoger la mejor solución para ti, te acompañamos durante todo el proceso de puesta en marcha y formación y nos encuentras listo para lo que haga falta cuando más nos necesitas.

+